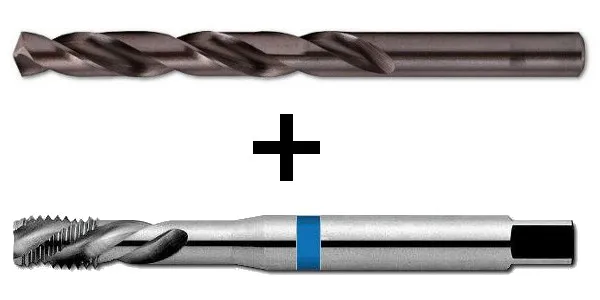

Wybór odpowiedniego wiertła do gwintownika M10 jest kluczowy dla uzyskania precyzyjnego otworu pod gwint M10. Aby to osiągnąć, należy zastosować wiertło o średnicy 8,5 mm. Użycie wiertła odpowiedniej jakości nie tylko zapewnia gładkie wycięcie, ale także minimalizuje ryzyko błędów, które mogą wpłynąć na jakość gwintu. Z tego powodu ważne jest, aby wiertło miało ostry koniec i było wykonane z materiałów o wysokiej twardości.

W niniejszym artykule omówimy, dlaczego średnica 8,5 mm jest idealna dla gwintów M10, jakie są konsekwencje użycia niewłaściwego wiertła oraz jakie materiały są najlepsze do produkcji wierteł. Dodatkowo, zwrócimy uwagę na znaczenie konserwacji i ostrzenia wierteł, aby zapewnić ich długotrwałą efektywność w różnych projektach.

Kluczowe informacje:- Do gwintu M10 potrzebne jest wiertło o średnicy 8,5 mm.

- Wysokiej jakości wiertło minimalizuje ryzyko błędów podczas wiercenia.

- Ostry koniec wiertła zapewnia precyzyjne wycięcie otworu.

- Materiał wiertła ma kluczowe znaczenie dla jego wydajności i trwałości.

- Regularna konserwacja i ostrzenie wierteł zwiększa ich żywotność.

Wybór odpowiedniego wiertła do gwintownika M10

Wybór odpowiedniego wiertła jest kluczowy dla uzyskania prawidłowego gwintu M10. Aby wykonać otwór pod gwint M10, należy użyć wiertła o średnicy 8,5 mm. Użycie właściwego rozmiaru wiertła zapewnia, że gwint będzie dobrze osadzony, co pozwala na efektywne i trwałe połączenia. Zbyt małe wiertło może prowadzić do trudności w wkręcaniu gwintownika, natomiast zbyt duże może skutkować osłabieniem gwintu i problemami z jego utrzymaniem. Dlatego tak ważne jest, aby nie bagatelizować tego wyboru.

Użycie niewłaściwego wiertła może prowadzić do poważnych konsekwencji. Na przykład, zbyt małe wiertło może spowodować straty w jakości gwintu, co z kolei wpływa na stabilność i trwałość połączenia. Z kolei zbyt duże wiertło może spowodować uszkodzenia materiału oraz problemy z prawidłowym osadzeniem gwintownika. Właściwy rozmiar wiertła jest zatem niezbędny do uzyskania najlepszych rezultatów w pracy z gwintami M10.

Jakie są konsekwencje użycia niewłaściwego wiertła?

Użycie niewłaściwego wiertła do gwintownika M10 może prowadzić do wielu problemów, które negatywnie wpływają na jakość wykonanej pracy. Przede wszystkim, niewłaściwy rozmiar wiertła może spowodować stripping gwintu, co oznacza, że gwint nie będzie mógł prawidłowo trzymać się w otworze, co skutkuje osłabieniem połączenia. Dodatkowo, zbyt duże wiertło może prowadzić do uszkodzenia materiału, w którym wykonujemy otwór, co może skutkować powstawaniem pęknięć lub deformacji. Z drugiej strony, zbyt małe wiertło sprawi, że gwintownik będzie miał trudności z wkręceniem, co może prowadzić do złamania narzędzia lub jego przedwczesnego zużycia. Dlatego tak istotne jest, aby dobierać wiertła o odpowiednich rozmiarach do konkretnego zastosowania.

Jakie materiały są najlepsze dla wierteł do metalu?

Wśród materiałów stosowanych do produkcji wierteł do metalu wyróżniają się głównie stal szybkotnąca (HSS) oraz węglik spiekany (carbide). Stal HSS jest popularna ze względu na swoją twardość i zdolność do utrzymywania ostrości, co czyni ją odpowiednią do wiercenia w różnych metalach. Węglik spiekany z kolei charakteryzuje się jeszcze większą twardością i odpornością na wysokie temperatury, co sprawia, że jest idealnym wyborem do bardziej wymagających zastosowań. Oba materiały oferują dobrą wydajność i długowieczność, ale ich wybór powinien być dostosowany do specyfiki wykonywanej pracy. Dlatego warto zwrócić uwagę na wymagania projektu, aby dobrać odpowiednie wiertło.Znaczenie powłok ochronnych na wiertłach

Powłoki ochronne na wiertłach odgrywają kluczową rolę w zwiększeniu ich trwałości i efektywności. Na przykład, powłoka tytanowa znacznie poprawia odporność na zużycie oraz redukuje tarcie, co przekłada się na dłuższą żywotność narzędzia. Dodatkowo, powłoki takie jak TiN (tlenek tytanu) czy TiAlN (tlenek tytanu i aluminium) oferują doskonałą odporność na wysokie temperatury, co jest szczególnie ważne podczas wiercenia w twardych materiałach. Wybór wierteł z odpowiednimi powłokami może znacznie poprawić jakość wiercenia oraz zmniejszyć ryzyko uszkodzenia narzędzi. Warto zatem inwestować w wiertła z powłokami, które odpowiadają specyfice planowanych prac.

Utrzymanie wierteł w doskonałej kondycji

Aby wiertła do gwintowników, w tym wiertło do gwintownika M10, mogły służyć jak najdłużej, kluczowe jest ich odpowiednie utrzymanie. Regularne czyszczenie wierteł po każdym użyciu pozwala na usunięcie resztek materiału, które mogą wpływać na ich wydajność. Warto również przechowywać je w suchym i bezpiecznym miejscu, aby zminimalizować ryzyko uszkodzeń mechanicznych. Dbałość o wiertła nie tylko przedłuża ich żywotność, ale także zapewnia lepsze rezultaty podczas wiercenia. Prawidłowe utrzymanie narzędzi jest kluczowe dla efektywności pracy.

Oprócz czyszczenia, istotne jest także monitorowanie stanu wierteł. W przypadku zauważenia jakichkolwiek uszkodzeń, takich jak zmatowienie lub wyszczerbienia, warto rozważyć ich naprawę lub wymianę. Używanie wierteł w odpowiednich warunkach, zgodnych z ich przeznaczeniem, również wpływa na ich trwałość. Regularne kontrole oraz dbałość o narzędzia pomogą uniknąć kosztownych napraw i zapewnią wysoką jakość wykonywanych prac. Zainwestowanie czasu w odpowiednie utrzymanie wierteł przynosi długoterminowe korzyści.Jak prawidłowo konserwować wiertła do gwintowników?

Konserwacja wierteł do gwintowników, takich jak wiertło do gwintowania M10, powinna obejmować kilka kluczowych kroków. Po każdym użyciu, należy dokładnie oczyścić wiertła z resztek materiałów, używając szczotki lub ściereczki. Ważne jest, aby unikać używania chemikaliów, które mogą uszkodzić powłokę ochronną. Wiertła powinny być przechowywane w specjalnych pojemnikach lub osłonach, aby zapobiec ich uszkodzeniu. Dodatkowo, warto oznaczyć wiertła, aby łatwo było je zidentyfikować i uniknąć przypadkowego użycia niewłaściwego narzędzia.

Techniki ostrzenia wierteł dla dłuższej żywotności

Ostrzenie wierteł, w tym wiertła do gwintownika M10, jest kluczowym procesem, który zapewnia ich dłuższą żywotność i efektywność. Istnieje kilka metod ostrzenia, które można zastosować, aby przywrócić narzędziom ich pierwotną ostrość. Najpopularniejsze techniki to ostrzenie ręczne przy użyciu pilnika, ostrzenie na szlifierce stołowej oraz korzystanie z automatycznych ostrzałek do wierteł. Każda z tych metod ma swoje zalety i może być dostosowana do różnych typów wierteł. Właściwe ostrzenie pozwala na uzyskanie precyzyjnych otworów oraz zmniejsza ryzyko uszkodzenia materiału podczas wiercenia.| Typ narzędzia | Opis | Rekomendowane zastosowanie |

|---|---|---|

| Ostrzałka ręczna | Prosta w użyciu, pozwala na precyzyjne ostrzenie wierteł. | Małe warsztaty, do sporadycznego ostrzenia. |

| Szlifierka stołowa | Umożliwia szybkie ostrzenie wierteł, ale wymaga wprawy. | Profesjonalne warsztaty, gdzie ostrzenie jest częste. |

| Automatyczna ostrzałka | Umożliwia szybkie i precyzyjne ostrzenie, minimalizując ryzyko błędów. | Duże zakłady produkcyjne, gdzie ostrzenie jest kluczowe. |

Czytaj więcej: Ile ocieplenia na strop? Kluczowe informacje o grubości izolacji

Przykłady zastosowań gwintowników M10 w praktyce

Gwintowniki M10 znajdują szerokie zastosowanie w różnych projektach, zarówno w przemyśle, jak i w rzemiośle. Na przykład, w budownictwie często wykorzystuje się je do tworzenia gwintów w stalowych elementach konstrukcyjnych, co pozwala na łączenie ich z innymi komponentami. W motoryzacji, gwintowniki M10 są używane do montażu części silnika, gdzie precyzyjne gwinty są kluczowe dla bezpieczeństwa i wydajności pojazdu. Dzięki swojej uniwersalności, gwintowniki M10 są niezbędnym narzędziem w wielu branżach.

Innym przykładem zastosowania gwintowników M10 jest produkcja mebli, gdzie stosuje się je do łączenia różnych elementów drewnianych. Umożliwiają one tworzenie trwałych połączeń, które są estetyczne i funkcjonalne. W elektronice, gwintowniki M10 są wykorzystywane do montażu obudów urządzeń, co zapewnia ich stabilność i trwałość. Te różnorodne zastosowania pokazują, jak ważne są gwintowniki M10 w codziennych projektach i produkcji przemysłowej.

Innowacyjne techniki łączenia gwintów M10 z nowoczesnymi materiałami

W miarę rozwoju technologii, coraz więcej inżynierów i rzemieślników korzysta z nowoczesnych materiałów kompozytowych i plastików, które wymagają precyzyjnych gwintów M10 do efektywnego łączenia. W takich przypadkach stosowanie gwintowników M10 w połączeniu z odpowiednimi wiertłami staje się kluczowe dla osiągnięcia trwałych i wytrzymałych połączeń. Innowacyjne techniki, takie jak wykorzystanie gwintów samogwintujących, mogą znacząco zwiększyć efektywność procesu montażu, eliminując potrzebę wcześniejszego wiercenia otworów.

Dodatkowo, zastosowanie drukowania 3D w produkcji elementów wymagających gwintów M10 otwiera nowe możliwości. Dzięki tej technologii można tworzyć skomplikowane kształty i struktury, które wcześniej były trudne do wyprodukowania. Integracja gwintów M10 w projektach drukowanych w 3D może prowadzić do oszczędności materiałowych i czasowych, a także do zwiększenia precyzji w montażu. Warto rozważyć te nowoczesne podejścia, aby dostosować się do zmieniających się trendów w przemyśle i rzemiośle.